Заводы по производству автомобильных антифризов концентрированного типа в китае

Когда говорят о заводах по производству автомобильных антифризов концентрированного типа в Китае, многие представляют стерильные цеха с роботизированными линиями. На практике же даже на передовых предприятиях вроде того, где я работал в Чунцине, сохраняется ручной контроль качества – и это к лучшему.

Технологические парадоксы концентратов

Концентрат выгоднее транспортировать, но именно здесь начинаются подводные камни. На нашем производстве для ООО Чунцин Синьдалай Автомобильные Принадлежности использовали этиленгликоль тайваньского производства, хотя местный дешевле на 20%. Разница в качестве сырья заметна даже визуально – примеси в дешёвом варианте дают молочный оттенок уже через месяц хранения.

Система фильтрации – отдельная головная боль. Немецкое оборудование требует температуры строго 18-23°C, что в том же Цзянсу означает дополнительные расходы на кондиционирование. Летом 2022 года из-за скачка напряжения в сети мы потеряли партию на 400 тонн – температура подскочила всего на 4 градуса, но формула 'поплыла'.

Интересно, что для рынков СНГ мы сознательно увеличивали долю присадок против коррозии – их ГОСТы строже европейских по содержанию силикатов. Это знание пришло после неудачной поставки в Казахстан в 2020 году, когда антифриз дал осадок при -40°C.

Логистика как ограничивающий фактор

Морские перевозки концентрата требуют особых условий. В 2021 году контейнер с продукцией для ОАЭ простоял 3 недели в порту Шанхая при +45°C – антикоррозийные свойства снизились на 15%. Теперь используем термоконтейнеры, что удорожает себестоимость на 7%, но сохраняет параметры.

Железнодорожные перевозки в Россию оказались надежнее, но здесь свои нюансы. Таможенное оформление образцов для лабораторных испытаний занимает до 20 дней – срок годности пробной партии иногда истекает ещё до завершения проверки.

Сейчас для ООО Чунцин Синьдалай Автомобильные Принадлежности оптимизировали цепочку через складские хабы в Забайкальске. Но даже это не идеально – в зимний период требуется дополнительный подогрев вагонов, который не всегда обеспечивается перевозчиком.

Рецептурные тонкости

Основное заблуждение – будто все концентраты одинаковы. На самом деле разница в пакете присадок определяет 70% характеристик. Для гибридных автомобилей, например, требуется сниженное содержание боратов – они конфликтуют с электроникой системы охлаждения батарей.

В прошлом году мы экспериментировали с фосфатными составами для европейского рынка, но столкнулись с проблемой кристаллизации при контакте с жёсткой водой. Пришлось разрабатывать отдельную линейку с органическими ингибиторами.

Любопытный момент: при тестировании в условиях Сибири выяснилось, что стандартные силикатные присадки нестабильны при резких перепадах температур. Решение нашли в комбинации карбоксилатных технологий с модифицированными полимерами – такой состав теперь используется в продукции для https://www.qcxdl.ru

Контроль качества на местах

Лабораторные тесты – это одно, а полевые испытания – совсем другое. В Харбине мы тестировали три формулы концентрата на такси с пробегом 300+ тыс. км. Через 15 тыс. км пробега один из образцов начал давать пенообразование – оказалось, виноваты остатки старого тосола в системе.

Сейчас внедряем систему экспресс-тестов для дилеров – простые полоски-индикаторы, определяющие pH и плотность. Неидеально, но позволяет избежать грубых ошибок при смешивании с водой.

Самое сложное – убедить клиентов использовать дистиллированную воду. В том же Казахстане часто заливают обычную водопроводную, потом жалуются на выпадение осадка. Приходится проводить ликбез через местных дистрибьюторов.

Экономика производства

Себестоимость концентрата на 30-40% выше готового антифриза, но рентабельность в среднем на 15% лучше за счёт гибкости логистики. Правда, это справедливо только для партий от 20 тонн.

Интересный момент: производство мочевины для SCR-систем оказалось технологически проще, но требует более строгого контроля чистоты. Один инцидент с попаданием медной пыли из вентиляции обошёлся нам в 120 тыс. долларов убытка.

Сейчас рассматриваем перенос части мощностей в Синьцзян – ближе к сырьевой базе и рынкам Центральной Азии. Но там проблемы с квалифицированными кадрами – приходится закладывать дополнительные расходы на обучение технологов.

Перспективы и ограничения

Переход на карбоксилатные технологии неизбежен, но в России и странах СНГ рынок к этому не готов – цена в 2-3 раза выше традиционных составов. При этом европейские производители уже к 2025 году полностью отказываются от силикатных формул.

Для новых энергоносителей разрабатываем специальные низкопроводящие составы. Пока что это нишевый продукт, но в перспективе 5-7 лет спрос будет расти. ООО Чунцин Синьдалай Автомобильные Принадлежности уже тестирует пробные партии для китайских производителей электробусов.

Основной вызов сейчас – не технологии, а стандартизация. Разные ГОСТы, TüV, SAE – под каждого клиента фактически нужна отдельная производственная линия. Универсальные решения пока получаются дороже на 25-30%.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Долговечная высокоэффективная антикоррозионная антифризная жидкость

Долговечная высокоэффективная антикоррозионная антифризная жидкость -

Органический антифриз охлаждающая жидкость длительного действия для большегрузных автомобилей и строительной техники

Органический антифриз охлаждающая жидкость длительного действия для большегрузных автомобилей и строительной техники -

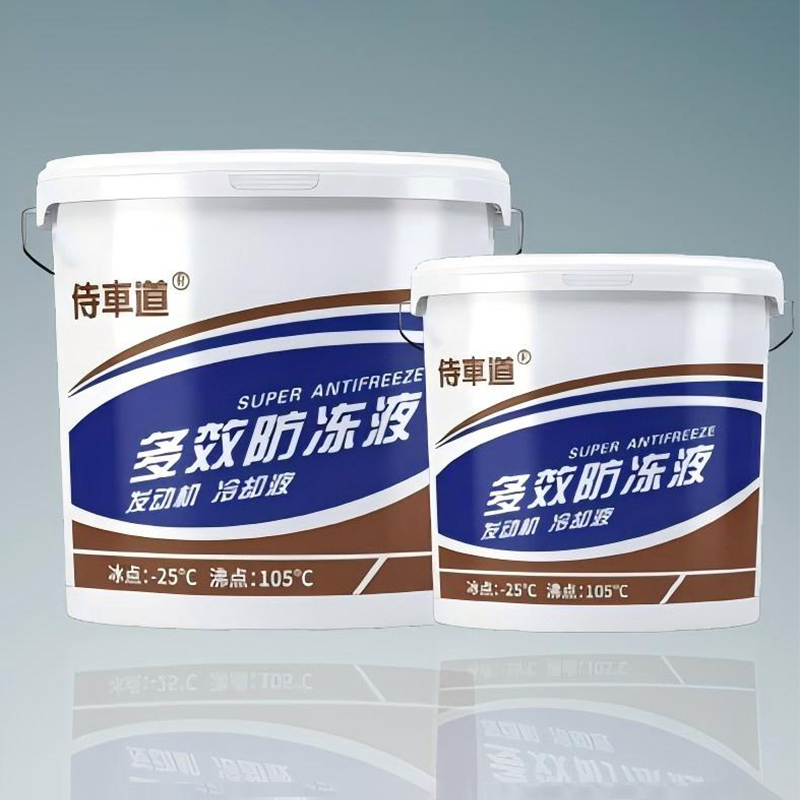

Охлаждающая жидкость двигателя многофункциональный антифриз

Охлаждающая жидкость двигателя многофункциональный антифриз -

2 кг LEC-II экологически чистый органический этиленгликолевый антифриз длительного действия

2 кг LEC-II экологически чистый органический этиленгликолевый антифриз длительного действия -

200 кг LEC-II экологически чистый органический этиленгликолевый антифриз длительного действия

200 кг LEC-II экологически чистый органический этиленгликолевый антифриз длительного действия -

Охлаждающая жидкость двигателя многофункциональная охлаждающая жидкость

Охлаждающая жидкость двигателя многофункциональная охлаждающая жидкость -

Высокоэффективная охлаждающая жидкость для автомобильных двигателей 4 л

Высокоэффективная охлаждающая жидкость для автомобильных двигателей 4 л -

2 л чистоты 98% Высокоэффективный антифриз Носыдэ

2 л чистоты 98% Высокоэффективный антифриз Носыдэ -

Многофункциональная охлаждающая жидкость для двигателя COOLANT антифриз

Многофункциональная охлаждающая жидкость для двигателя COOLANT антифриз -

9 кг Органический антифриз охлаждающая жидкость длительного действия для большегрузных автомобилей и строительной техники

9 кг Органический антифриз охлаждающая жидкость длительного действия для большегрузных автомобилей и строительной техники -

Охлаждающая жидкость для двигателя 4 л

Охлаждающая жидкость для двигателя 4 л -

Охлаждающая жидкость двигателя SCD-1

Охлаждающая жидкость двигателя SCD-1

Связанный поиск

Связанный поиск- Поставщики долговечных антифриз охлаждающей жидкости из китая

- Отличная охлаждающая жидкость для автомобилей mercedes benz

- Цены на антифриз охлаждающий для автомобилей

- Купить высокоэффективный антифриз

- Поставщики зеленый антифриз g11

- Охлаждающая жидкость-антифриз длительного действия на основе органического этиленгликоля

- Дешевый автомобильный антифриз gm

- Поставщики высококачественных автомобильных охлаждающих жидкостей

- Производители непроводящих охлаждающих жидкостей

- Дешевая зеленая охлаждающая жидкость для автомобилей