Завод по производству охлаждающих жидкостей гликолевого типа

Завод по производству охлаждающих жидкостей гликолевого типа – звучит просто, но на деле это целая наука. Часто новички, приходя в эту сферу, думают, что дело в смешивании антифриза с водой. Да, это базовый процесс, но именно в его оптимизации и кроется вся сложность. Недавно мы сталкивались с ситуацией, когда производитель, годами занимавшийся этим, вдруг начал получать жалобы на нестабильность работы двигателей при низких температурах. Оказалось, проблема была не в рецептуре, а в очень тонкой настройке процесса производства, особенно в контроле качества воды. И это лишь одна из множества 'подводных камней', о которых я расскажу ниже.

Базовые принципы производства охлаждающих жидкостей

В общем, процесс, как я понимаю, выглядит так: получают этиленгликоль или пропиленгликоль (в зависимости от требуемых характеристик), добавляют присадки, дистиллированную воду, и в результате получается готовый продукт. Смесь нагревается, тщательно перемешивается, а потом фильтруется. Важно понимать, что выбор гликоля – это уже компромисс, и каждый вариант имеет свои плюсы и минусы. Этиленгликоль дешевле, но агрессивнее к металлам. Пропиленгликоль – дороже, но экологичнее и менее коррозионно активен. Мы в нашей компании используем оба типа, в зависимости от назначения готового продукта и требований заказчика.

Особенно тщательный контроль нужен на этапе добавления присадок. От этого зависит защита от коррозии, предотвращение образования накипи, и, конечно же, температурный диапазон, в котором антифриз будет эффективно работать. Некоторые производители закупают присадки у разных поставщиков, что тоже требует особого внимания – нужна координация, чтобы обеспечить стабильность характеристик готового продукта. Бывало, заказывали у одного поставщика антифриз, а потом выяснялось, что присадка у другого немного отличается по составу. И это, соответственно, влияло на свойства всей смеси.

Качество воды: часто недооцениваемый фактор

Как я уже упоминал, качество воды – это критически важный аспект. Просто дистиллированной воды недостаточно. Она должна быть определенного уровня чистоты, без примесей, которые могут повлиять на реакцию гликоля с присадками. Мы на один проект потратили кучу времени на поиск подходящего поставщика воды. Пока не поняли, что хорошая вода – это не просто 'чистая', это вода с определенным минеральным составом, который не вступает в реакцию с другими компонентами. В итоге пришлось изменить всю технологическую цепочку, чтобы соответствовать требованиям к воде.

И вот еще что: нужно контролировать pH воды. Если pH слишком высокое или слишком низкое, это может привести к образованию осадка и снижению эффективности антифриза. И опять же, не стоит экономить на контроле качества воды. Даже небольшое отклонение от нормы может привести к серьезным проблемам в дальнейшем.

Оборудование: от смесителей до фильтров

Выбор оборудования – это тоже не просто. Смесители должны быть достаточно мощными, чтобы обеспечить равномерное перемешивание компонентов. Фильтры – для удаления механических примесей и нежелательных частиц. А еще нужен хороший контроль температуры, чтобы не допустить перегрева или замерзания смеси. Мы сменили смеситель пару лет назад. Старый уже не справлялся с объемом, и антифриз получался неоднородным. Новый, с более мощным двигателем и регулируемой скоростью, решил эту проблему.

Особенно важным является правильный выбор материала для оборудования. Гликоль достаточно агрессивен, и многие материалы могут подвергаться коррозии. Поэтому лучше использовать нержавеющую сталь или специальные полимеры, устойчивые к воздействию гликоля.

Технологический процесс: от смешивания до упаковки

Сам технологический процесс состоит из нескольких этапов. Сначала смешиваются гликоль и вода. Затем добавляются присадки. Далее смесь нагревается и перемешивается. После этого она фильтруется и охлаждается. И, наконец, разливается по упаковкам. На каждом этапе нужно тщательно контролировать параметры процесса – температуру, давление, скорость перемешивания. Мы разработали детальную технологическую карту для каждого вида антифриза, чтобы минимизировать риск ошибок.

Один раз у нас возникла проблема с забиванием фильтров. Оказалось, что в воду попали микрочастицы, которые не были удалены на этапе подготовки воды. Пришлось полностью перепроверить систему фильтрации и изменить процесс подготовки воды.

Контроль качества: обязательный этап

Контроль качества – это, пожалуй, самый важный этап. Нужно проводить испытания на соответствие всем требованиям ГОСТ и другим нормативным документам. Проверяют температуру замерзания, температуру кипения, вязкость, pH, коррозионную активность и другие параметры. Мы используем как лабораторные методы, так и полевые испытания на автомобилях. Полевые испытания – это, конечно, более дорогой процесс, но они позволяют выявить недостатки, которые не обнаруживаются в лабораторных условиях.

Не стоит экономить на контроле качества. Лучше потратить немного больше денег на контроль, чем потом разбираться с последствиями некачественного продукта. В конечном счете, репутация компании зависит от качества выпускаемой продукции. И это очень важный момент, особенно в такой конкурентной среде, как наша. Мы стараемся максимально автоматизировать процесс контроля качества, чтобы минимизировать человеческий фактор.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

200 кг LEC-II экологически чистый органический этиленгликолевый антифриз длительного действия

200 кг LEC-II экологически чистый органический этиленгликолевый антифриз длительного действия -

Жидкость для защиты радиатора автомобиля долговечная антизакипающая охлаждающая жидкость

Жидкость для защиты радиатора автомобиля долговечная антизакипающая охлаждающая жидкость -

Эксклюзивно разработанный 32,5% сверхчистый автомобильный раствор мочевины

Эксклюзивно разработанный 32,5% сверхчистый автомобильный раствор мочевины -

2 кг LEC-II экологически чистый органический этиленгликолевый антифриз длительного действия

2 кг LEC-II экологически чистый органический этиленгликолевый антифриз длительного действия -

Охлаждающая жидкость двигателя YB-1 антифриз длительного действия

Охлаждающая жидкость двигателя YB-1 антифриз длительного действия -

Высокоэффективная охлаждающая жидкость для автомобильных двигателей 4 л

Высокоэффективная охлаждающая жидкость для автомобильных двигателей 4 л -

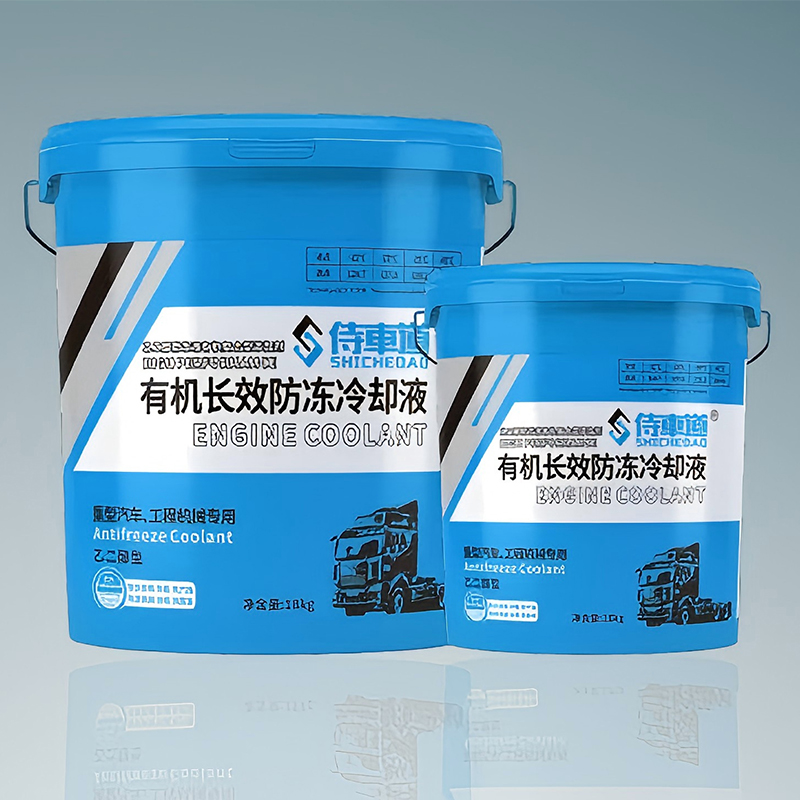

9 кг Органический антифриз охлаждающая жидкость длительного действия для большегрузных автомобилей и строительной техники

9 кг Органический антифриз охлаждающая жидкость длительного действия для большегрузных автомобилей и строительной техники -

Многофункциональная охлаждающая жидкость для двигателя COOLANT антифриз

Многофункциональная охлаждающая жидкость для двигателя COOLANT антифриз -

4 л Полнофункциональной органической антифриз охлаждающая жидкость

4 л Полнофункциональной органической антифриз охлаждающая жидкость -

Охлаждающая жидкость двигателя SCD-1

Охлаждающая жидкость двигателя SCD-1 -

18 кг Органический антифриз охлаждающая жидкость длительного действия для большегрузных автомобилей и строительной техники

18 кг Органический антифриз охлаждающая жидкость длительного действия для большегрузных автомобилей и строительной техники -

Охлаждающая жидкость двигателя антифриз

Охлаждающая жидкость двигателя антифриз

Связанный поиск

Связанный поиск- Отличный автомобильный антифриз на основе гликоля

- Автомобильный антифриз для бытовых систем отопления в китае

- Отличная охлаждающая жидкость для nissan logan

- Завод по производству охлаждающих жидкостей для автомобилей

- Высокотехнологичные автомобильные охлаждающие жидкости в китае

- Китайский антифриз g11 для каких моделей автомобилей

- Отличный антифриз для автомобилей ваз

- Дешевый автомобильный антифриз hyundai

- Купить гликолевый органический долговечный антифриз охлаждающая жидкость

- Лучший зеленый антифриз для автомобиля