Китайский завод по производству антифриза для автомобилей

Когда слышишь про китайский завод по производству антифриза, сразу представляют конвейер с тысячами одинаковых бочек. А на деле там вечно что-то ломается — то дозатор этиленгликоля залипает, то вода жёсткость меняет внезапно. Вот в ООО Чунцин Синьдалай Автомобильные Принадлежности мы через это прошли, когда запускали линию под китайский завод по производству антифриза. Кстати, многие до сих пор думают, что антифриз — это просто смесь гликоля с водой. На самом деле, если не выдержать концентрацию ингибиторов коррозии, через полгода в радиаторе появится осадок. У нас в 2019-м такая партия ушла в регионы — потом разбирались с рекламациями три месяца.

Сырьё и подводные камни

Основная головная боль — это поставки этиленгликоля. В Китае бывает разница между партиями даже от одного производителя — то влажность выше, то примеси. Мы в Чунцин Синьдалай сначала брали у локальных поставщиков, но потом перешли на импорт из Саудовской Аравии. Дороже, зато стабильнее. Кстати, на сайте https://www.qcxdl.ru мы как раз указываем, что работаем с сырьём для производства антифриза — это не для красоты, а потому что знаем, как важно отслеживать цепочку.

Вода — отдельная тема. Казалось бы, чего проще? Но если в системе очистки вовремя не менять фильтры, ионы кальция дают белый осадок. Один раз пришлось списать 20 тонн готового продукта из-за сбоя в умягчителе. Теперь у нас стоит автоматический контроль электропроводности на каждом этапе.

Добавки — это вообще алхимия. Мы пробовали делать ингибиторы коррозии по немецким рецептурам, но для российского рынка пришлось адаптировать — там другие стандарты по морозостойкости. Кстати, именно поэтому мы в ООО Чунцин Синьдалай Автомобильные Принадлежности разработали отдельную линейку для северных регионов.

Технологические нюансы, которые не пишут в учебниках

Смешивание компонентов — кажется, что всё просто: залил гликоль, добавил присадки. Но если температура ниже 15°C, ингибиторы выпадают в осадок. Пришлось ставить дополнительные теплообменники. Кстати, на нашем заводе по производству антифриза в Чунцине до сих пор используют два контура подогрева — электрический и паровой, на случай отключений.

Цвет — многие думают, что это просто маркетинг. На самом деле, краситель служит индикатором: если антифриз стал мутным, значит, началось окисление. Мы используем синий и зелёный — не потому, что красиво, а потому что эти пигменты лучше всего показывают изменения.

Фасовка — вот где больше всего брака. Кажется, что разливные машины работают идеально, но стоит чуть сбиться настройкам — и в бочке оказывается то 209 литров вместо 210, то 211. Для OEM-клиентов это критично. Пришлось покупать японские весы с точностью до грамма.

Контроль качества: между ГОСТ и реальностью

Лабораторные тесты — мы делаем не только стандартные проверки на точку кипения и замерзания. Раз в квартал отправляем образцы в независимые лаборатории, чтобы проверить коррозионную активность на алюминиевых пластинах. В 2022-м из-за смены поставщика присадок чуть не провалили тест — пластины покрылись пятнами после 300 часов.

Полевые испытания — это то, что не заменит никакие сертификаты. Мы раздаём образцы таксистам в Харбине и Красноярске — у них пробег большой, и за полгода видно все проблемы. Как-то получили обратную связь, что при -45°C антифриз стал желеобразным. Пришлось пересматривать формулу.

Документация — многие производители экономят на этом, а мы в ООО Чунцин Синьдалай Автомобильные Принадлежности ведём журналы по каждой партии. Если клиент жалуется, можем посмотреть, какая была влажность в цехе в день розлива. Это дорого, но зато не было ни одного судебного иска за 5 лет.

Особенности работы с новыми энергоносителями

С появлением электромобилей всё изменилось. Им нужны специальные охлаждающие жидкости для батарей — не просто антифриз, а составы с высокой электропроводностью и стойкостью к перепадам температур. Мы как раз разработали такую серию для трёхфазных систем. Сначала пытались адаптировать обычный антифриз, но после тестов с литиевыми батареями поняли — нужно полностью менять рецептуру.

Теплообмен в электромобилях сложнее — там и двигатель, и батарея, и электроника. Пришлось сотрудничать с инженерами из BYD и NIO, чтобы понять реальные требования. Оказалось, важна не столько температура замерзания, сколько вязкость при высоких температурах.

Сейчас мы поставляем такие жидкости для нескольких китайских производителей электромобилей, которые выходят на российский рынок. На https://www.qcxdl.ru есть технические спецификации — это не реклама, а реальные параметры, которые мы вывели после двух лет испытаний.

Логистика и хранение: что не расскажут менеджеры

Тара — бидоны из нержавейки кажутся идеальными, но они дорогие. Пластиковые дешевле, но если толщина стенки меньше 3 мм, через полгода появляются микротрещины. Мы используем многослойный пластик с UV-защитой — иначе при хранении на открытых площадках антифриз теряет свойства.

Перевозка зимой — это отдельный кошмар. Если температура в контейнере опускается ниже -25°C, возможно расслоение. Пришлось разрабатывать график отгрузок с учётом климатических поясов. Для Дальнего Востока отправляем только с октября по март, в герметичных контейнерах с подогревом.

Складской учёт — казалось бы, чего сложного? Но если не вести FIFO строго, на полках оказываются канистры двухлетней давности. Мы внедрили систему штрих-кодов после инцидента, когда дилер пожаловался на осадок в ?свежей? партии — оказалось, складские рабочие перепутали паллеты.

Перспективы и ошибки, которые мы больше не повторим

Сейчас мы в ООО Чунцин Синьдалай Автомобильные Принадлежности экспериментируем с карбоксилатными технологиями — они дороже, но служат до 250 000 км. Правда, сначала переборщили с органическими кислотами — антифриз начал пениться при высоких оборотах. Вернулись к лаборатории, уменьшили концентрацию.

Автоматизация — поставили роботов-манипуляторов для паллетирования. Сэкономили на операторах, но сначала не учли вибрацию — несколько бочек упали с конвейера. Пришлось укреплять фундамент. Теперь советую всем: прежде чем автоматизировать, проверьте устойчивость пола в цеху.

Будущее — за гибридными формулами. Мы уже тестируем антифриз, который работает и в ДВС, и в электромобилях. Сложность в том, чтобы совместить разные требования к теплопроводности и вязкости. Но если получится — будет прорыв для всего китайского производства автомобильных антифризов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Охлаждающая жидкость для двигателей на основе этиленгликоля YB-2 Многофункциональный антифриз

Охлаждающая жидкость для двигателей на основе этиленгликоля YB-2 Многофункциональный антифриз -

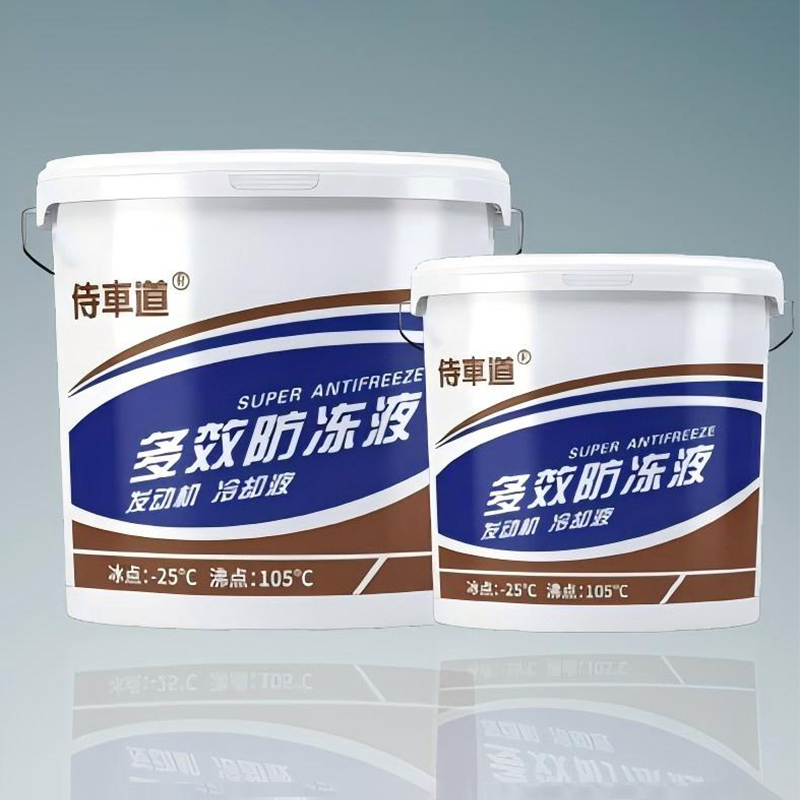

Охлаждающая жидкость для двигателя 4 л

Охлаждающая жидкость для двигателя 4 л -

4 л Полнофункциональной органической антифриз охлаждающая жидкость

4 л Полнофункциональной органической антифриз охлаждающая жидкость -

2 кг LEC-II экологически чистый органический этиленгликолевый антифриз длительного действия

2 кг LEC-II экологически чистый органический этиленгликолевый антифриз длительного действия -

32,5% сверхчистый автомобильный раствор мочевины

32,5% сверхчистый автомобильный раствор мочевины -

Охлаждающая жидкость двигателя многофункциональная охлаждающая жидкость

Охлаждающая жидкость двигателя многофункциональная охлаждающая жидкость -

200 кг LEC-II экологически чистый органический этиленгликолевый антифриз длительного действия

200 кг LEC-II экологически чистый органический этиленгликолевый антифриз длительного действия -

Эксклюзивно разработанный 32,5% сверхчистый автомобильный раствор мочевины

Эксклюзивно разработанный 32,5% сверхчистый автомобильный раствор мочевины -

Жидкость для защиты радиатора автомобиля модели DD-3 многофункциональная охлаждающая жидкость

Жидкость для защиты радиатора автомобиля модели DD-3 многофункциональная охлаждающая жидкость -

2 кг органического антифриз-охлаждающая жидкость длительного действия

2 кг органического антифриз-охлаждающая жидкость длительного действия -

Охлаждающая жидкость для двигателя модели YB-3 многофункциональная охлаждающая жидкость

Охлаждающая жидкость для двигателя модели YB-3 многофункциональная охлаждающая жидкость -

Охлаждающая жидкость двигателя YB-1 антифриз длительного действия

Охлаждающая жидкость двигателя YB-1 антифриз длительного действия

Связанный поиск

Связанный поиск- Дешевый антифриз для легковых автомобилей

- Оптовая продажа долговечной охлаждающей жидкости для двигателя

- Цена летней охлаждающей жидкости для автомобилей в китае

- Охлаждающая жидкость для автомобилей honda в китае

- Цена долговечного антифриза для автомобилей

- Ведущие покупатели долговечных охлаждающих жидкостей для двигателей

- Лучшие покупатели по запросу как выбрать охлаждающую жидкость для автомобиля в китае

- Производитель высококачественных автомобильных охлаждающих жидкостей

- Специальные охлаждающие жидкости в китае

- Китайские поставщики зеленый автомобильный антифриз 10 литров