Отличный автомобильный антифриз на основе гликоля

Когда говорят про гликолевый антифриз, сразу вспоминаются десятки образцов, которые мы тестировали в лаборатории ООО Чунцин Синьдалай Автомобильные Принадлежности. Многие до сих пор путают – считать ли основным показателем только температуру замерзания или надо смотреть на пакет присадок. Вот этот момент часто упускают.

Что скрывается за формулой гликолевого антифриза

Начну с того, что сам по себе моноэтиленгликоль – лишь основа. Его 90% в составе, но именно остальные 10% решают, будет ли отличный автомобильный антифриз защищать от коррозии или начнёт разрушать патрубки. Мы в свое время провели серию тестов, где сравнивали образцы с разными ингибиторами коррозии.

Интересный случай был с алюминиевым радиатором – один из тестовых антифризов дал осадок уже через 200 моточасов. Причина – дисбаланс между силикатами и органическими ингибиторами. После этого мы пересмотрели подход к подбору присадок для наших продуктов.

Кстати, на сайте https://www.qcxdl.ru мы выложили таблицу совместимости антифризов с разными типами двигателей. Туда вошли и данные по гибридным системам – это отдельная история, ведь там и тепловые нагрузки другие.

Почему антифриз для новых энергоносителей – это отдельная тема

С появлением запросов на трёхфазные системы управления для электромобилей пришлось полностью пересматривать рецептуры. Обычный гликолевый состав не справляется с точечным перегревом элементов батареи. Мы разрабатывали специальную жидкость с увеличенной теплоёмкостью.

В процессе столкнулись с проблемой электропроводности – пришлось добавлять модификаторы, снижающие ионную активность. Это как раз тот случай, когда классическая формула требует адаптации. Наш техотдел потратил полгода на подбор соотношения гликоля и дистиллята.

Сейчас в ассортименте ООО Чунцин Синьдалай Автомобильные Принадлежности есть три модификации таких антифризов. Для производителей электромобилей мы делаем индивидуальные растворы – тут уже учитываются конкретные материалы теплообменников.

Ошибки при переходе с одного типа антифриза на другой

Часто вижу, как в сервисах заливают новый антифриз в систему, где остатки старого не полностью удалены. Особенно критично при переходе с карбоксилатного на гибридный состав. У нас был прецедент с преждевременным износом помпы именно по этой причине.

Сейчас всегда рекомендую промывать систему дистиллированной водой до полного осветления. Да, это увеличивает время обслуживания, но предотвращает выпадение осадка. Кстати, для тяжелой техники мы вообще советуем использовать промывочные составы – там объёмы системы охлаждения другие.

На производстве мы отработали методику контроля совместимости – все новые образцы проверяем в смеси с основными типами антифризов. Это позволяет сразу видеть потенциальные риски.

Как мы тестируем долговечность антифриза

Ускоренные испытания в термостатах – это лишь первый этап. Настоящую картину дают только длительные ресурсные тесты. Мы проводим их на стендах, имитирующих реальные условия эксплуатации – с циклами нагрева и охлаждения.

Интересно наблюдать, как разные марки гликоля ведут себя при длительном контакте с алюминиевыми сплавами. Российский гликоль часто требует дополнительной очистки – в нём бывают примеси, сокращающие срок службы ингибиторов.

Последние два года мы добавили испытания на кавитационную стойкость – для современных высокооборотистых двигателей это критически важный параметр. Как оказалось, не все присадки предотвращают эрозию крыльчатки помпы.

Почему концентрат до сих пор актуален

Несмотря на популярность готовых составов, концентрат гликолевого антифриза остаётся востребованным в коммерческом транспорте и северных регионах. Мы сохраняем в производстве несколько марок концентратов – для тех случаев, когда нужно точно настроить пропорцию под конкретные температуры.

Зимой 2022 года была история с автопарком в Якутии – они использовали наш концентрат, разводя его до -65°C. Важный нюанс – воду брали дистиллированную, иначе вся стабилизирующая система работала бы неэффективно.

Сейчас мы комплектуем такие поставки мерными ёмкостями и таблицами смешивания – мелочь, но значительно снижает риски неправильного применения. Для постоянных клиентов делаем индивидуальные смеси сразу на производстве.

О чём молчат производители

Мало кто упоминает, что гликолевый антифриз постепенно теряет щёлочность в процессе эксплуатации. Мы отслеживаем этот показатель в ходе гарантийного наблюдения за продукцией. Обычно первым 'звонком' становится падение pH ниже 7,5.

Ещё один момент – взаимодействие с герметиками. Некоторые силиконовые уплотнители набухают при контакте с определёнными типами присадок. Это мы выявили случайно, когда один из партнёров жаловался на течи в соединениях.

Сейчас в технической документации на https://www.qcxdl.ru мы explicitly указываем рекомендованные материалы уплотнителей. Это помогло сократить количество рекламаций именно по сальникам и прокладкам.

Что будет дальше с гликолевыми антифризами

Тенденция к увеличению интервалов замены очевидна – сейчас уже есть разработки, рассчитанные на 300+ тысяч км пробега. Но здесь встаёт вопрос совместимости с пластиками новых типов – некоторые полимеры начинают деградировать через 5-7 лет контакта с горячим антифризом.

Мы экспериментируем с нано-добавками, которые создают защитный слой на металлических поверхностях. Пока результаты обнадёживают – в некоторых тестах удалось снизить износ на 15% по сравнению со стандартными формулами.

Думаю, в ближайшие годы увидим переход на более экологичные основы – тот же пропиленгликоль, хотя у него есть свои недостатки в теплоёмкости. Пока что отличный автомобильный антифриз на моноэтиленгликоле остаётся оптимальным по совокупности характеристик.

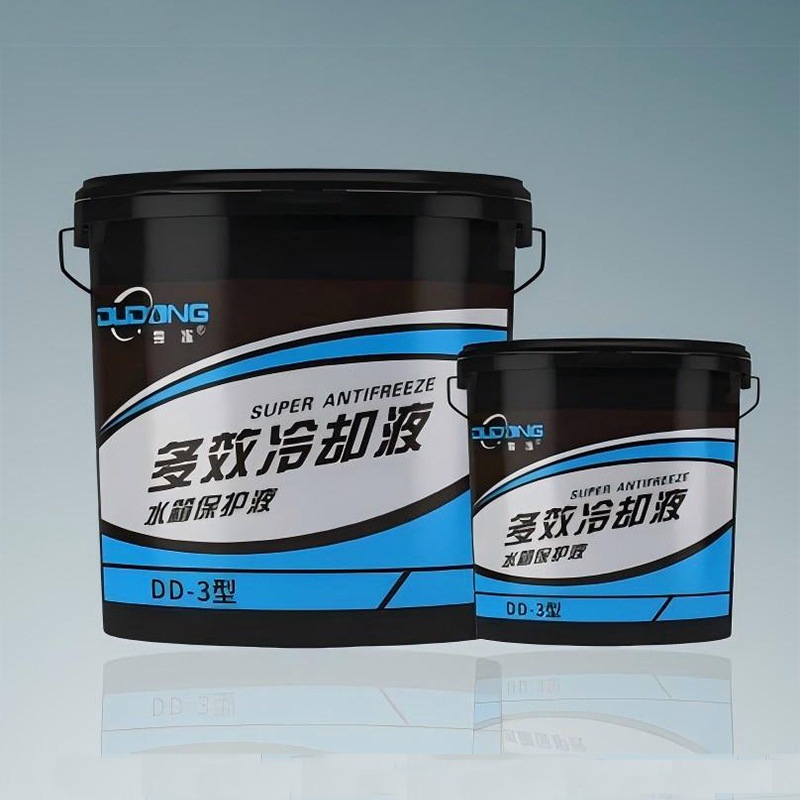

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Жидкость для защиты радиатора автомобиля модели DD-3 многофункциональная охлаждающая жидкость

Жидкость для защиты радиатора автомобиля модели DD-3 многофункциональная охлаждающая жидкость -

Охлаждающая жидкость для двигателя 4 л

Охлаждающая жидкость для двигателя 4 л -

Охлаждающая жидкость двигателя SCD-1

Охлаждающая жидкость двигателя SCD-1 -

Эксклюзивно разработанный 32,5% сверхчистый автомобильный раствор мочевины

Эксклюзивно разработанный 32,5% сверхчистый автомобильный раствор мочевины -

Специальная охлаждающая жидкость для автомобильной системы терморегулирования

Специальная охлаждающая жидкость для автомобильной системы терморегулирования -

Охлаждающая жидкость для двигателей на основе этиленгликоля YB-2 Многофункциональный антифриз

Охлаждающая жидкость для двигателей на основе этиленгликоля YB-2 Многофункциональный антифриз -

200 кг LEC-II экологически чистый органический этиленгликолевый антифриз длительного действия

200 кг LEC-II экологически чистый органический этиленгликолевый антифриз длительного действия -

9 кг Органический антифриз охлаждающая жидкость длительного действия для большегрузных автомобилей и строительной техники

9 кг Органический антифриз охлаждающая жидкость длительного действия для большегрузных автомобилей и строительной техники -

2 кг LEC-II экологически чистый органический этиленгликолевый антифриз длительного действия

2 кг LEC-II экологически чистый органический этиленгликолевый антифриз длительного действия -

2 кг органического антифриз-охлаждающая жидкость длительного действия

2 кг органического антифриз-охлаждающая жидкость длительного действия -

Стеклоомывающая жидкость

Стеклоомывающая жидкость -

4 л Полнофункциональной органической антифриз охлаждающая жидкость

4 л Полнофункциональной органической антифриз охлаждающая жидкость

Связанный поиск

Связанный поиск- Поставщики какого цвета антифриз для автомобилей

- Поставщики охлаждающих жидкостей с длительным сроком действия антифриза

- Общие автомобильные антифризы из китая

- Дешевый всесезонный антифриз для автомобилей

- Дешевая охлаждающая жидкость с органической кислотой

- Цены на антифриз nissan в китае

- Ведущий покупатель охлаждающей жидкости для автомобилей nissan

- Производитель охлаждающей жидкости для трибоэлектрических систем терморегулирования в китае

- Поставщики систем охлаждения двигателя

- Цены на антифриз для автомобилей в горной зоне китая